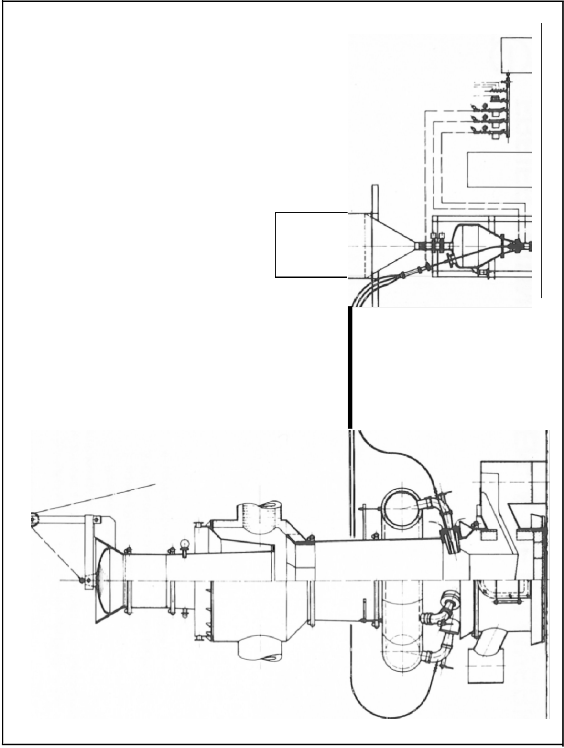

Anlage zum „pneumatischen Einbringen“ von Feststoffen in die Schmelzzone eines Schachtofens

1. Funktionsbeschreibung

Die pneumatische Förderanlage „Polykup" ist eine Kompaktanlage zum gleichmäßigen Einbringen von festen Stoffen in die Schmelzzone eines Schachtschmelzofens. Dabei wird das Einbringen der Stoffe in den Ofen über mehrere Stränge (am Ofenumfang) vorgenommen.

In eine Stahl-Stützkonstruktion sind Fördergefäß, Einlassventile und Aufgabetrichter eingebaut. Am Trichterauslauf verhindert ein engmaschiges Schutzgitter, dass „Verunreinigungen" in das Fördersystem gelangen. Der Befüllvorgang des Fördergefäßes wird über eine Max.-Sonde (Grenzstanderfassung) gesteuert. Dabei ist die Förderleitung abgesperrt, die beiden Einlassventile (Klappen) geöffnet und die Förderluft und Austragsluft abgesperrt.

Bei Erreichen der Sonde werden die beiden Absperrklappen automatisch zeitverzögert geschlossen.

Klappe 1 sperrt den Materialstrom ab, Klappe 2 dichtet das Fördergefäß druckdicht ab. Dieser Füllvorgang dauert ca. 1 Minute.

Nach dem Füllen wird das Fördergefäß auf den vorgegebenen Druck bespannt.

Durch Einschalten des Austragsgases (Ringdüse) und Öffnen der Förderleitung beginnt der Förderprozess.

Das Fördergut (trockener Feststoff) wird gleichmäßig bis zum Erreichen der Min.-Sonde (Grenzstanderfassung) in den Schachtofen gefördert. Ein neuer Füllvorgang erfolgt. Durch Veränderung der Austragsgasmenge wird auch die Fördergutmenge je Zeit verändert. Mit dem System „Polykup" kann über die Regelbarkeit des Austragsgases die pro Zeiteinheit geförderte Fördergutmenge eingestellt werden.

2. Aufgabenstellung

Pneumatisches Einblasen von:

a) Verbrennungselementen (Koks)

b) Legierungselementen (Si, Mn)

c) Behandlungsstoffen (Soda, CaCO3)

in einen Schachtschmelzofen (Kupolofen, Gesteinsschmelzofen

2a Einblasen von Verbrennungselelementen

Beim Schachtschmelzofen (Kupolofen) wird Schmelzgut (Roheisen, Schrott, Gussbruch, Gesteine) mit Brennstoff (Koks) in fester Form in bestimmten Verhältnissen chargenweise in den Schacht gegeben. Im unteren Teil des Schachtes wird durch Zugabe von Luft (O2) der Brennstoff (Koks oder Petrolkoks) verbrannt.

Reaktion:

2C + O2 -> 2 CO

C + O2 -> CO2

2CO + O2 -> 2 CO2

Dabei wird die notwendige Wärmeenergie freigesetzt, die für das Schmelzen und Überhitzen des Schmelzgutes erforderlich ist. Beim Brennstoff Koks kann nur der Oberflächen-kohlenstoff reagieren. Die Koksstückigkeit beträgt 60 - 200 mm, deswegen ist die Verbrennungsreaktion zeitabhängig.

Der Brennstoffverbrauch beträgt ca. 10 - 14 % des

Schmelzgutes .

Der Wirkungsgrad beträgt ca. 30 -40 %.

Das Einblasen von Brennstoff in den

Schachtschmelzofen erfolgt in die Schmelzzone

(über die Winddüsen). Die Körnung des

Brennstoffes beträgt 0-3 mm, dadurch wird

erheblich mehr Oberflächen-Kohlenstoff für die

Verbrennung angeboten. In der Zeiteinheit wird

mehr Wärmeenergie freigesetzt.

Das Ergebnis:

a) hohe Schmelztemperatur

b) günstigere chemische Abläufe

c) Energieeinsparung.

Die Energieeinsparung dürfte 8 - 15 % des Brennstoffes betragen.

Der Wirkungsgrad des Schmelzprozesses wird um ca. 3 % - 8 % gesteigert.

2b Einblasen von Legierungselementen

Durch das gezielte Zugeben (Einb!asen) von Legierungselementen (Si, Mn, Cr, Ni, Ca) kann die Analyse des flüssigen Gusseisens in engen Grenzen eingestellt werden.

Weiterhin kann kurzfristig die Analyse beeinflusst werden, ca. 5 - 15 Min. Bisher war dieses nur in ca.

20 -45 Min. möglich. Da die Zugabe der Legierungselemente in der heißesten Zone erfolgt, läuft die chemische Reaktion zur Auflegierung des flüssigen Gusseisens auch am günstigsten ab.

Dies bedeutet: Geringere Mengen an Legierungselementen müssen eingesetzt werden.

2c Einblasen von Behandlungsstoffen

Mit den Behandlungsstoffen sollen unerwünschte Elemente im Gusseisen reduziert werden. Als Beispiel sei „Schwefel" genannt. Das Entschwefeln war bisher nur außerhalb des Ofenprozesses möglich, dabei wurde die Umwelt stark belastet.

Das flüssige Gusseisen kühlte beim Entschwefelungsprozess ab und musste teilweise in einem Elektro-Ofen wieder auf Temperatur gebracht werden.

3. Zusammenfassung

Durch das Einblasen der oben genannten Stoffe in den Schmelzprozess eines Schachtschmelzofens (Kupolofen) werden folgende Vorteile erzielt:

1. Primärenergieeinsparung

2. Höhere Produktqualität

3. Möglichkeit der Entschwefelung im Ofen

4. Umweltfreundlicheres Schmelzen.

Abb. 1: Kupolofen mit Einblasanlage