Pneumatische Förderung von heißer Asche bis 500° C

mit Gas-Feststoff-Injektoren

Einleitung

Die Wuppertaler Stadtwerke betreiben mittlerweile seit ca. 20 Jahren im HKW Elberfeld zwei Dampferzeuger mit zirkulierender Wirbelschichtfeuerung (ZWSF) und je ca. 170 t/h Dampfproduktion.

Jeder Kessel hat einen außenliegenden Fließbettkühler, in denen ein Teil der erzeugten Energie kontrolliert entnommen werden kann. Das Speichervolumen in den je zwei Vor- und Hauptkammern liegt bei zusammen ca. 70 - 80 t/h Bettmaterial pro Fließbettkühler (FBK). Je ca 5 t befinden sich in den beiden Vorkammern und je ca. 35 t in den beiden Hauptkammern. Das Bettmaterial besteht zum größten Teil aus inerten Feststoffen (Sand und anderen Aschebestandteilen) und hat ein mittleres Korn von 150 - 170 µm. Es findet sich kaum Material von mehr als 1 mm Durchmesser. Die Schüttdichte liegt bei 1200 bis 1500 kg/m³.

Das Bettmaterial muss bei Revisionen, Störungen oder sonstigen Stillständen in möglichst kurzer Zeit abgezogen werden. Die Betriebstemperaturen des Bettmateriales betragen ca. 550°C, welche nach Abstellen relativ schnell die 500°C-Grenze unterschreiten und bei ca. 450 - 480°C verweilen.

Aufgabenstellung

Schon zu Beginn des Kesselbetriebes 1988 kam es aufgrund der damals gewählten Anlagenkonfiguration mit Zellenrädern, Lufttransportrinnen und nachgeschalteten Staukühlern zu schwerwiegenden Störungen beim Abzug des Bettmateriales.

In der Folge bis Ende 1998 hat man seitens des Betreibers ganz auf diese ursprüngliche Methode des Abzuges verzichtet und stattdessen nach zeitintensivem „Kaltblasen“ auf Temperaturen von kleiner 80°C die Kammern manuell durch Reinigungspersonal über Saugwagen entleert. Die Zeit für eine Entleerung (mit Kaltblasen) betrug ca. 7 - 10 Tage. Die Kosten waren pro Einsatzfall ebenfalls erheblich.

Vom Ingenieurbüro Schneider wurde 1998 vorgeschlagen, statt der aufwändigen und störanfälligen Abzugsvorrichtungen und -kühlstationen die heiße Asche ungekühlt pneumatisch über Injektoren zurück in die eigentliche Wirbel-Brennkammer (WBK) zu blasen und dort zu kühlen und zu entaschen. Als „Zielpunkt“ wurde der TT (Tauchtopf)-Rücklauf in die Brennkammer ausgewählt. Dies ist ein ausgemauertes, steil zur WBK angestelltes, Rohr mit einem lichten Durchmesser von 800 mm. Während des Kesselbetriebes wird hierüber das im Zyklon abgeschiedene und über den Tauchtopf druckseitig entkoppelte, heiße Material in die Brennkammer zurückgefördert.

Als Luftversorgung für die geplante Förderung wurde das Reserve-Drehkolbengebläse (DKG) für die Tauchtopf-Fluidisierung eingebunden.

So konnten die Investitionskosten in einem vetretbaren Rahmen gehalten werden. Auf den Abzug der Asche aus den beiden Vorkammern wurde wegen des geringen Volumenanteiles verzichtet. Die Vorkammern werden im Rahmen der Revision bzw. Reinigung mit abgesaugt.

Verfahrenstechnische Auslegung

Bei der verfahrenstechnischen Auslegung der Förderanlage mussten Leitungsdurchmesser, Druckverlust und Luftmenge des Gebläses genau aufeinander abgestimmt werden. Als weitere Schwierigkeit mussten die unterschiedlichen Temperaturen berücksichtigt und das Geschwindigkeitsprofil in den Förderleitungen so gewählt werden, dass auch bei niedrigen Temperaturen eine stabile Förderung gewährleistet bleibt und andererseits bei hohen Temperaturen der Verschleiß sicher in Grenzen gehalten wird. Als „Mindestförderleistung“ wurden pro Leitung 3,5 t/h Asche festgelegt.

Das Material für Injektoren, Armaturen, Rohrleitungen, Dichtungen, Hänger und Kompensatoren wurde so gewählt, dass eine Temperatur von 500°C auch kurzzeitig überschritten werden kann. Wegen der Längendehnung der Rohrleitung und der unterschiedlichen Bewegungen von Fließbettkühler und TT-Rückführleitung sind Kompensatoren mit Leitrohr in den Förderleitungen und am Injektor (Festpunkt) erforderlich

Beschreibung der Anlage

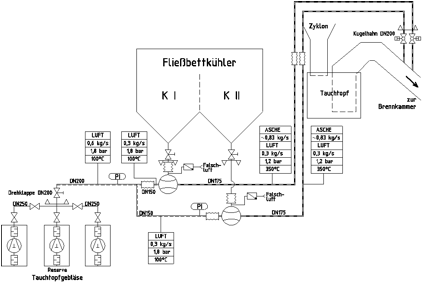

Bild 1: Schematischer Aufbau der Förderanlage: HKW Elberfeld, Fließbettkühler-Heißentaschung

Die vom Ersatzgebläse für die Tauchtopffluidisierung (Drehkolbengebläse) erzeugte Druckluft (max. 0,8 bar (ü)) wird über eine handbetätigte Absperrklappe auf beide Injektoren verteilt. Die Verteilung und die Höhe des Düsenvordruckes wird allein durch den Düsendurchmesser bestimmt. Eine Variierung der Luftmenge bzw. Verteilung über Klappen ist weder sinnvoll noch vorgesehen. Der Druck am Austrittsstutzen des Gebläses wird leittechnisch überwacht und kann vor Ort über Manometer abgelesen werden. Die Injektoren sind so ausgelegt, dass das Material unter Normalbedingungen in den Injektor hineingesaugt wird. Sollte kein Material vorhanden oder aber der Schieber oberhalb Injektor geschlossen sein, wird über eine Rückschlagklappe Falschluft angesaugt.

Als Vorteile des Injektorseinsatzes für die beschriebene Aufgabenstellung sind zu nennen:

- unempfindlich gegen hohe Temperaturen

- keine bewegten Teile wie Zellradschleusen oder sonstige mechanischen Zuteiler

- keine Leckluft durch Verschleiß etc.

- Verstopfung in der Förderleitung ausgeschlossen, da Injektor aus physikalischen Gründen nicht mehr Material einschleust als sich störungsfrei fördern lässt (Selbstregelung)

- bei Materialmangel oder Nachlaufstörungen Saugwirkung in Richtung Gutaufgabe

- Fallrohr oberhalb Schieber und hohe Schüttdichte beeinflussen Beladung und Leistung positiv

Die Injektorbefestigung ist als Festpunkt ausgebildet, die Luftleitung und der FBK-Auslauf mit Schieber sind direkt über Kompensatoren daran angeschlossen. Ein weiterer Kompensator ist im senkrechten Teil der Förderleitung untergebracht. Die Kugelhähne vor Eintritt in den Rücklauf zur Brennkammer werden pneumatisch betätigt. Kugelhähne und nachfolgendes Leitungsstück wurden in größerer Nennweite ausgeführt, um im ausgemauerten Rücklauf mit möglichst kleinen Eintrittsgeschwindigkeiten (Verschleiß) arbeiten zu können.

Bild 2: Gebläse für Injektorförderung

Bild 2: Gebläse für Injektorförderung

Bild 2 zeigt den Anschluss der Luftleitung am Gebläse und Bild 3 zeigt einen eingebauten Injektor von schräg unten. Auf Bild 2 ist die Handabsperrung der Luftleitung und auf Bild 3 links der verstellbare Düsenstock zu erkennen.

Bild 3: Injektor für Heißentaschung (Ansicht von unten)

Bild 3: Injektor für Heißentaschung (Ansicht von unten)

Der Injektor verfügt sowohl seitlich als auch am Boden über Inspektionsöffnungen. Der Diffusor ist aus gehärtetem Stahl und als (evtl.) Verschleißteil austauschbar.

Bild 4: Kompensatoren in den vertikalen Förderleitungen

Bild 4: Kompensatoren in den vertikalen Förderleitungen

Bild 5: Einbindung der Förderleitungen in den TT-Rücklauf

Bild 5: Einbindung der Förderleitungen in den TT-Rücklauf

Bild 4 zeigt die Kompensatoren in der senkrechten Förderleitung. Die Kompensatoren sind sowohl axial als auch lateral belastbar und verfügen über ein Leitrohr. Die Kompensatoren werden seitlich geführt, d.h. die Lateralbewegung ist begrenzt. Die Gesamtförderlänge liegt bei je ca. 25 m, davon ca. 15 m vertikal.

Aufgrund der beengten Platzverhältnisse konnte eine optimale Streckenführung nicht erreicht werden. Es mussten insgesamt 6 Krümmer mit 90° und 4 Krümmer mit 45° eingebaut werden.

Bild 5 zeigt die Einbindung der Förderleitungen in die Rückführleitung zur WBK mit den beiden Kugelhähnen. Die Einbindung wurde durch Kernbohrungen schräg in die Feuerfestauskleidung hergestellt und nach Durchstecken der hochwarmfesten Stahlrohre mit dem Blechmantel verschweißt.

Der größte Teil der Montagearbeiten wurde während des laufenden Anlagebetriebes durchgeführt.

Betriebserfahrungen

Die Anlage wurde zur Vorbereitung des Sommerstillstandes 1998 in Betrieb gesetzt. Da vorher noch die Einbindung (Kernbohrung, Schweißarbeiten) in den WBK-Rücklauf erforderlich waren, wurde die Temperatur durch die langen Stillstandszeit im FBK auf ca. 250°C reduziert. Dies führte zu der verfahrenstechnisch ungünstigen Situation einer relativ „langsamen“ Förderung.

Die gemessenen Außentemperaturen der Förderleitung lagen zwischen 160°C (Anfang) und 125°C (Ende). Die Geschwindigkeiten in der Leitung erreichten so nur ca. 65% - 70% des Auslegungswertes.

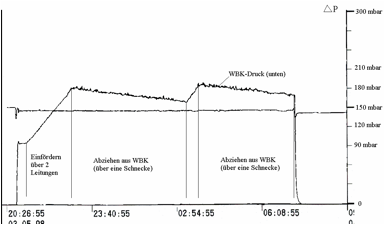

Trotzdem wurde eine sehr gleichmäßige Förderung mit hoher Leistung erreicht. Bild 6 zeigt den zeitlichen Verlauf des Brennkammerdruckes. Man erkennt den steilen Anstieg von ca. 100 auf ca. 180 mbar im ersten Bereich. Dann wurde die Zuförderung unterbrochen, da die Leistungsgrenze des Frischlüfters erreicht war und „Pumpen“ auftrat. Nach Abförderung einer gewissen Menge über eine Austrageinheit wurde die Zuförderung erneut gestartet. Wie der Aufschrieb zeigt, sind die Steigungen in beiden Fällen gleich und ohne irgendwelche Spitzen, die auf Ungleichmäßigkeiten deuten könnten.

Bild 6: Brennkammerdruckverlauf während der Inbetriebnahme

Das Einfüllen eines 2 m³- Druckgefäßes führt zu einer Druckerhöhung in der WBK von ca. 10 mbar. Zieht man dies als Kriterium für die Förderleistung in Betracht und schätzt man die Schüttdichte mit 1250 kg/m3 ab, so führt dies zu einem Durchsatz von 12,4 t/h über beide Leitungen. Dies ist fast das Doppelte der geforderten Menge.

Zusammenfassend lässt sich sagen, dass mit der neuen Fördereinrichtung eine bedeutende Verbesserung erzielt werden konnte und die gestellten Erwartungen bezüglich Leistung noch übertroffen wurden. Durch Verwendung eines bereits vorhandenen Lufterzeugers konnten die Investitionskosten verhältnismäßig gering gehalten werden. Bereits nach ca. 6 Abfahr-vorgängen dürfte sich die Investition amortisiert haben.