Dosieren, Fördern und Einblasen von Holzabfällen (Hackschnitzel, Restholz, Rinde) in einen Kessel mit Wirbelschichtfeuerung

1. Einleitung

Holzreste und -abfälle aus den Produktionsanlagen der holzverarbeitenden Industrie sind ein relativ preiswerter Brennstoff und eignen sich gut für die Verbrennung/Mitverbrennung in fossil befeuerten Kraftwerken. Ein zentraler, regional günstiger, Standort des Kraftwerkes unweit mehrerer Anbieter, die damit verbundenen niedrigen Transportkosten und die rohstoffliche Verwertung der Holzreste durch Verbrennung/Mitverbrennung stellen sowohl für den Produzenten als auch für den Verwerter eine wirtschaftlich und ökologisch sehr gute Lösung des Abfallproblems dar.

Die Elektrizitätswerke Wesertal GmbH in Hameln-Afferde betreiben auf ihrem Gelände neben anderen Energieerzeugern auch einen atmosphärischen stationären Wirbelschichtkessel mit einer thermischen Leistung von 124 MW bzw. 140 t/h Dampfproduktion. Bereits seit einigen Jahren werden dort Holzreste aus der holzverarbeitenden Industrie der Region verbrannt. Die Verbrennung erfolgte zunächst versuchsweise in einem bzw. zwei Modulen des aus 6 Modulen bestehenden Kessels. Zuvor mußte der eigentliche Kessel aus genehmigungsrechtlichen und feuerungstechnischen Gründen modifiziert und auf die Mitverbrennung der Holzreste vorbereitet werden. Da sich diese Art der Zusatzverbrennung in der Versuchsphase bewährt hat, wurde die Anlage inzwischen erweitert und zur stationären Versorgung von allen sechs Kesselmodulen ausgebaut. Es ist jetzt möglich, den Wirbelschichtkessel mit 100 % Holz oder mit 100% Kohle oder im Mischbetrieb zu betreiben.

Die zugehörige Dosierung, Förderung und Einblasung der Holzabfälle in den Kessel inklusive Betriebserfahrungen mit der Versuchsanlage über ein Jahr sollen in diesem Artikel näher beschrieben werden.

2. Beschreibung des Anlagenaufbaus und technische Daten

Da die jetzt neu errichtete Anlage in ihren technischen Daten pro Strang der Versuchsanlage entspricht und darüberhinaus mit der Versuchsanlage ein mehr als 1-jähriger Betrieb unter realen Bedingungen gefahren wurde, soll über diese Erfahrungen berichtet werden.

Während des Versuchsbetriebes sollte der Aufwand für die Lagerung und Förderung des Restholzes so gering wie möglich gehalten werden. Das Restholz wurde daher in einer Entladestation direkt aus LKW-Aufliegern mit Schneckenaustrag heraus zur Verbrennung gebracht, d.h. pneumatisch zum Kessel transportiert und dann dicht an der Bettoberfläche verteilt eingeblasen.

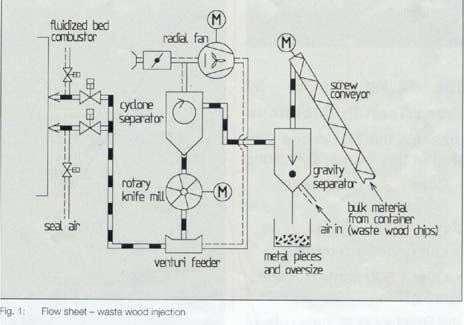

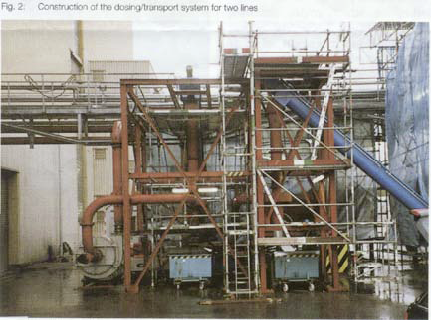

Bild 1 zeigt das Fließbild der Anlage mit seinen Hauptkomponenten (ohne Andock- und Entladestation) und Bild 2 den Aufbau der Dosierung/Förderung für einen Strang. Die volle Dosierleistung bei 100% Kessellast für reinen Holzbetrieb liegt zwischen 24 und 28 t/h. Die Förderleistung pro Strang wurde mit 5 (max 6) t/h festgeschrieben.

Die Holzabfälle werden zunächst über eine Schnecke abgezogen und dosiert. Eine weitere Steilschnecke fördert den Holzabfall über einen senkrechten Fallschacht (Sichter). Von dort fällt das Material senkrecht nach unten. Im Gegenstrom wird die Luft für den Radialventilator angesaugt, über eine ringförmige Erweiterung 90° umgelenkt und in Richtung Gebläse geführt. Dabei werden die Holz- und Rindenstücke mitgerissen und Schwerteile (Metallstücke, Beschläge, Schrauben etc. ) sowie evtl. Überkorn abgeschieden. Durch Einstellen der Aufwärtsgeschwindigkeit kann diese Vorabscheidung in ihrer Trennschärfe beeinflußt werden.

Die Grobteile fallen in einen offenen Container, der von Zeit zu Zeit entsorgt werden muß. Eine entscheidende Verbesserung der Systemperformance brachte der in Strömungsrichtung hinter dem Sichter installierte Zyklon (Bild 3). Das Material wird im Bypass zum Ventilator gefahren, d.h. über den Ventilator wird nur Luft gesaugt. Das Restholz dagegen wird im Zyklon abgeschieden und über eine Spezial-Messerschleuse sowie einen neukonstruierten und optimierten Aufgabeschuh wieder in den Luftstrom eingemischt.

Im Kesselhaus, kurz vor der Kesselwand,wurde eine Zweifach-Verteilung in die Förderleitung eingebaut, welche den Materialstrom in 2 Einblasleitungen bzw. Düsen verzweigt. Unmittelbar vor dem Eintritt in den Kessel ist pro Eindüsstelle eine Sperrlufteinblasung vorgesehen. Dadurch soll verhindert werden, daß sich bei abgeschalteter Holzförderung die Öffnungen in der Kesselwand zusetzen. Die Förderrohrleitungen bestehen aus dickwandigem Normalstahl.

Die wichtigsten technischen Daten der Anlage sind:

Förderleistung |

5 t/h (max. 6 t/h) |

Förderleitungslänge: |

ca. 70 m |

Anzahl Umlenkungen: |

5 x 90° |

Förderleitungsduchmesser vor/hinter Verteilung: |

250/200 mm |

Gebläseleistung (max.): |

ca. 75 kW |

Installierte Motorleistung: |

90 kW |

Drehzahl Gebläse: |

3000 r/min |

Druckerhöhung (max.): |

ca. 160 mbar |

Abscheideleitung Zyklon: |

>99 % |

Axialgeschwindigk. im Zyklon: |

ca. 2.8 m/s |

Druckverlust im Zyklon: |

ca. 8 mbar |

Antriebsleistung Messerschleuse: |

3 kW |

Rotorvolumen: |

ca. 85 dm3 |

Druckverlust insgesamt: |

ca. 90 - 100 mbar |

Druckverlust Aufgabeschuh: |

ca. 20 mbar |

Druckverlust der Leitung (inkl. Gegendruck aus Feuerung): |

ca. 60 - 70 mbar |

Schüttgutdaten: |

|

Art des Schüttgutes: |

Restholz, Rindenabfälle, Hackschnitzel |

Partikelgrößenverteilung: |

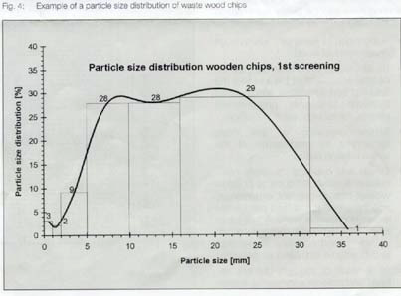

0 - 70 mm, (Bilder 3 und 4) |

Mittlere Partikelgröße: |

ca. 10 mm |

Schüttdichte: |

ca. 200 kg/m3 |

Feststoffdichte: |

ca. 800 - 900 kg/m3 |

Temperatur: |

ca. 20°C |

Feuchte: |

bis 25%, Spitzen höher |

Die Partikelgrößenverteilung ist beispielhaft in Bild 4 dargestellt. Durch die überwiegend heterogene Materialzusammensetzung sind max. Längen von bis zu 100 mm keine Seltenheit. Schon aus diesem Grunde können die Förderleitungen nicht zu klein gewählt werden, damit Verstopfungen in den Rohrleitungen nahezu sicher auszuschließen sind. Da die Luft andererseits an der Verbrennung teilnimmt, ist die Förderung trotz der großen notwendigen Luftmengen und kleinen Beladungen insgesamt als energetisch günstig zu beurteilen.

Bei der Gestaltung der gesamten Anlage wurde auf einfache Verfahrenstechnik und robuste Bauweise der Aggregate und Anlagenteile besonderer Wert gelegt. Selbstverständlich wurde auch den Anforderungen moderner Sicherheitstechnik (wie z.B. Explosionsschutz) Rechnung getragen. Eine Freiluftaufstellung der gesamten Anlage ist möglich.

Der Schwerkraft-Gegenstromsichter wurde auf den rauhen Betrieb abgestimmt und empirisch optimiert. Der Betriebsverantwortliche hat über eine Handklappe die Möglichkeit, die Sichtergeschwindigkeit und damit das Abscheideverhalten an die unterschiedlichen Zusammensetzungen der Holzabfälle anzupassen. Einzig der Füllstand im Auffangbehälter unterhalb des Sichters muß überwacht werden.

Der Zyklon wurde auf minimalen Druckverlust, Geschwindigkeiten und Verschleiß bei gleichzeitig maximaler Abscheideleistung ausgelegt. Auch feinkörniger Sand, welcher bei Holz- und Rindenabfällen infolge des Einsatzes von Räummaschinen unvermeidlich ist, wird zuverlässig abgeschieden. Obwohl bisher kein nennenswerter Verschleiß am Zyklon erkennbar ist, sind die Schleißbereiche austauschbar gestaltet.

Unter dem Zyklon wurde eine Beruhigungskammer installiert und damit über die Messerschleuse ein Druckabschluß in Richtung Materialaustritt erreicht. Die Messerschleuse verhindert, zusammen mit dem Material in der Beruhigungskammer, zuverlässig ein Rückströmen von Luft, welches auch bei geringen Mengen eine erhebliche Verschlechterung der Abscheideleistung mit sich bringen würde. Durch die Anordnung der Zellenradstege und der Schneidkanten am Gehäuse wird ein Hacken der Schleuse zuverlässig vermieden. Sollte trotzdem einmal die Schleuse infolge Fremdkorn klemmen, kann nach Alarmierung über eine Reversiersteuerung der Fremdkörper entfernt und die Förderung wieder aufgenommen werden.

Der Aufgabeschuh wurde so gestaltet, daß einerseits ein störungsfreier Materialzulauf in die Förderleitung erfolgen kann der durch die Luftdüse unterstützt wird und andererseits eine strömungstechnisch günstige Luftmengenführung verbunden mit einem relativ niedrigen Druckverlust erreicht wird.

3. Vorteile der gewählten Anlagenkonfiguration

Worin liegen nun die besonderen Vorteile der beschriebenen Anlage? Kurz zusammengefaßt sind dies:

- Substitution von teurem Brennstoff durch billiges Restholz.

- Durch pneumatisch verteiltes Einblasen ist ein optimales Einbringen des Brennstoffes in die Wirbelschichtfeuerung garantiert und somit werden günstige Voraussetzungen für die anschließende Verbrennung geschaffen.

- Einfache Regelung des Massendurchsatzes durch Veränderung der Schneckendrehzahl.

- Einfache und kostengünstige „Mitverbrennung von Holzresten“ ohne großen Investitionsaufwand möglich, bisherige Brennstoffzuteilung kann parallel oder wieder allein betrieben werden. Ein „Containerlager“ als temporärer Brennstoffspeicher kann mit geringem Aufwand eingerichtet, betrieben und im Umfang an angepaßt werden.

- Durch die gewählte Anordnung insgesamt einfache Verfahrenstechnik, speziell auch für den Sichter (Abscheidung von Metallen und Überkorn)

- Durch Betrieb des Gebläses im Bypass verschleißarme und zuverlässige Förderung der Holzreste.

- Durch großzügig dimensionierte Förderleitung problemloser pneumatischer Transport ohne Verstopfungen möglich

Da die Umrüstung bestehender Verbrennungsanlagen auf eine Mitverbrennung ohne große Investkosten möglich ist, stellt die beschriebene Technik eine interessante Erweiterung des Verbrennungsbetriebes dar.

4. Betriebserfahrungen mit der Versuchsanlage

Die Neuanlage wurde, wie bereits gesagt, auf Basis der Erfahrungen mit der Versuchsanlage errichtet. Folgende Aussagen konnten als Ergebnisse der länger als 1 Jahr dauernden Versuche verifiziert werden.

Die Anlage arbeitete aufgrund der einfachen und zuverlässigen Technik weitestgehend störungsfrei. Ein wichtiger Schritt auf dem Weg zu einem störungsfreien Betrieb war die Verlagerung des Gebläses in den Bypass. Vor dieser einschneidenden Verbesserung wurde das zu fördernde Material direkt über den Ventilator angesaugt. Durch Verschleiß ergaben sich trotz Aufpanzerung eines Verschleißschutzes Standzeiten von unter 2 Wochen für die Ventilatorlaufräder. Bild 5 zeigt ein solches Laufrad nach einwöchigem Betrieb.

Es sind ganz deutlich die bereits erwähnten Verschleißspuren und Materialabträge zu erkennen. Dabei ist zu berücksichtigen, daß nicht nur die Kosten des Verschleißteils selbst, sondern auch die herabgesetzte Verfügbarkeit und die Werkstatt-/Montagekosten einen großen Nachteil darstellten. Einige Änderungen am Abdichtsystem der Messerschleuse wurden vorgenommen, um ein Zusetzen des seitlichen Lagerbereiches mit feinen Holzresten zu verhindern. Hier wurden beispielsweise zusätzliche Spülanschlüsse montiert. Für die neue Anlage ist eine andere, mechanische Lösung vorgesehen, um auf den aufwendigen Spülluftanschluß wieder verzichten zu können.

Ein Injektor (3), der Leckluftströmungen über die Schleuse rückwärts zum Zyklon sicher vermeiden würde, konnte aus energetischen Gründen nicht eingesetzt werden. Der Aufgabeschuh wurde neu gestaltet und eine Düse zur Geschwindigkeitserhöhung im Aufgabebereich eingesetzt.

Nach anfänglichen Schwierigkeiten und einer empirischen Optimierung kann auch die Vorabscheidung der Metallteile/Überkorn im Aufgabesichter als zuverlässig arbeitend bezeichnet werden. Andere Anlagen benutzen an dieser Stelle einen zusätzlichen Trennapparat nach dem Setzverfahren, der sich jedoch nicht so elegant in den Prozeß einfügen läßt und überdies relativ hohe Investitionskosten verursacht.

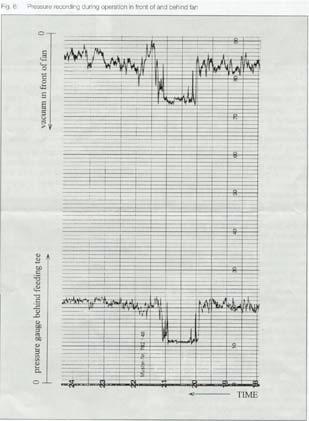

Die Förderleitungsführung konnte wegen der beengten örtlichen Verhältnisse im Versuchsbetrieb nicht optimal gestaltet werden. Dadurch bedingt mußten Krümmer mit kleinen Kreisbogen/Durchmesser-Verhältnissen verlegt werden. Dies führt zwar einerseits zu niedrigeren Druckverlusten in der Leitung, andererseits wird aber der Abrasionsverschleiß auf eine kleinere Fläche konzentriert und damit die Lebensdauer der (nicht ausgekleideten) Bögen verringert. Gleiches gilt für die Aufteilung der Förderleitung. Aus baulichen Gründen konnte eine optimale Aufteilung im Versuchsbetrieb nicht erreicht werden. Vorstehende Gesichtspunkte wurden bei der Neukonstruktion der Anlage allerdings berücksichtigt. Bereits im Versuchsbetrieb wurden die größeren Entfernungen der stationären Anlage durch zusätzliche Rohrleitungslängen simuliert. Überraschungen durch ein eventuell unterschiedliches Förderverhalten/Druckverluste konnten so im voraus vermieden werden. Bild 6 zeigt einen Ausschnitt der täglichen Druckaufzeichnungen vor und hinter Gebläse bei 80% Förderleistung. Man erkennt, daß zwischen 20 und 21 Uhr die Fördermenge auf ca. den halben Wert reduziert wurde. Insgesamt ist während der gesamten Aufzeichnungsdauer ein gleichmäßiger Druckverlauf ohne Spitzen (welche auf eine Störung schließen lassen würden) zu erkennen.

Zusammenfassend kann gesagt werden, daß während des Versuchsbetriebes Erfahrungen mit der Anlage gesammelt werden konnten, die für die neue, stationäre Anlage und für zukünftige Projekte eine wertvolle Basis dargestellt haben bzw. darstellen. Nach einigen Änderungen der Anlage im Versuchsbetrieb wurde ein hohes Maß an Zuverlässigkeit mit relativ einfacher und preiswerter Technik erzielt. Insgesamt wurde durch die Umrüstung der Kesselanlage auf Verbrennung/Mitverbrennung von Holzresten eine zuverlässige und kostengünstige Technik mit der Erzielung von kommerziellen und ökologischen Vorteilen verbunden und somit ein großer gesamtwirtschaftlicher Nutzen erzielt.

Literatur:

- Huschauer, H., Paulsen, W. and Spangenberg, W: Betriebserfahrungen mit der atmosphärischen stationären Wirbelschichtanlage im Kraftwerk Afferde (KW Afferde) der Elektrizitätswerke Wesertal GmbH, Hameln; VDI-Berichte 601, Düsseldorf 1986, pp. 55-68.

- Spangenberg, W.: Neue Betriebsergebnisse mit der Wirbelschichtanlage im KW Afferde; Internationale VGB-Konferenz „Wirbelschichtfeuerung und Dampferzeugung“, Essen 1988, Vortrag 16.

- Schneider, K.: Einsatz des Gas-Festsstoff-Injektors als Einschleusorgan bei der pneumatischen Förderung von Schüttgütern; Schüttgut 2 (1996) 2, S. 217-224